水導激光三大核心技術:高精度光耦合、全反控制和水流穩定系統

發布日期:2025-10-10 11:11 ????瀏覽量:

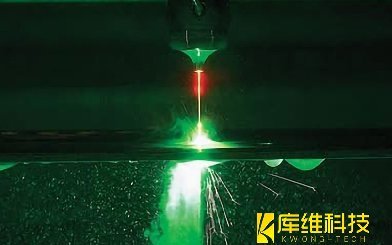

水導激光技術作為精密加工領域的革命性突破,通過將激光能量耦合至微細水射流中,實現了對硬脆材料、復合材料及高溫合金等傳統工藝難以加工材料的突破。其核心技術體系由高精度光耦合技術、全反控制技術及水流穩定系統構成,三者協同作用奠定了水導激光在航空航天、半導體制造、醫療器械等領域的不可替代性。

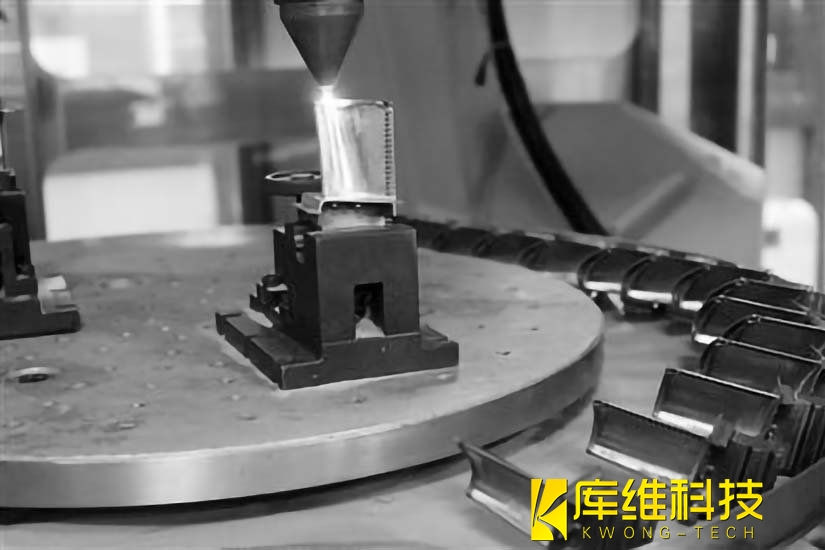

一、高精度光耦合

水導激光的核心原理,是將激光束導入高速細水柱,利用水的折射率高于周圍介質(如空氣)的特性,使激光在水柱內壁發生全反射,形成“光導纖維”般的傳輸通道。而這一過程的起點——??光與水的初始耦合??,直接決定了后續加工的能量利用率與穩定性。

傳統耦合方案常因光斑對準偏差、水柱擾動等問題,導致耦合效率低于60%。庫維水導激光系統通過三大創新實現突破:

-

采用集成化微光學模組,將激光束整形為與水柱直徑匹配的高斯光斑,誤差控制在±2μm以內;

-

引入動態校準算法,實時監測水柱形態并調整光束指向,抵消水流波動帶來的偏移;

-

優化耦合腔體設計,通過流體力學仿真減少湍流,使耦合效率穩定在85%以上。

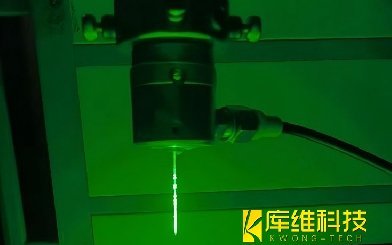

二、全反控制

全反射是水導激光傳輸的物理基礎,但實際加工中,水柱需隨工件輪廓彎曲(如曲面切割、鉆孔),此時入射角若小于臨界角,激光將穿透水壁,造成能量損失甚至加工失效。??全反控制技術??正是解決這一難題的關鍵。

該技術通過雙維度精準調控:

-

基于幾何光學模型,預先計算不同彎曲半徑下所需的最小入射角,優化水柱流速與激光發散角匹配;

-

開發實時反饋系統,利用高速攝像機監測水柱變形,結合壓電陶瓷微調裝置動態修正水流形態,確保入射角始終大于臨界值(通常≥42°)。

庫維的三軸水導激光設備通過優化光學窗口與耦合結構,使聚焦光斑以特定角度進入穩定水射流,入射角嚴格控制在全反射臨界值以下。其獨創的水腔全反控制系統,可實時監測并調整激光與水腔入射口位置,確保加工過程中能量傳輸效率穩定在85%以上。

三、水流穩定系統

水柱的穩定性直接影響全反射效率與冷卻清潔效果。高速水流(流速可達20-50m/s)易受壓力波動、氣泡、溫度變化等因素干擾,導致直徑偏差或斷裂。??水流穩定系統??通過“三重防護”構建可靠傳輸通道:

-

采用高精度齒輪泵與蓄能器組合,將水壓波動控制在±0.1bar內,確保流速均勻;

-

集成微氣泡檢測與排除模塊,通過負壓吸附與過濾裝置,將水中氣泡含量降至0.1%以下;

-

配置溫度控制系統,利用循環水冷與PT100傳感器,將水溫穩定在±0.5℃,避免因熱脹冷縮引發的水柱變形。

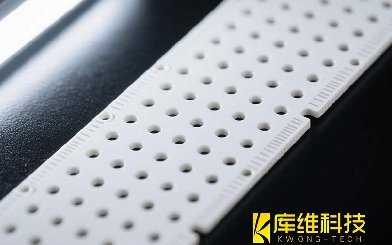

實測數據顯示,該系統可使水柱直徑一致性提升至±3μm,加工表面粗糙度Ra≤0.1μm,顯著優于傳統工藝。

四、應用案例

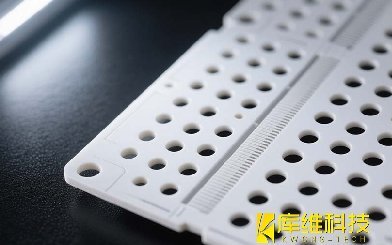

1、航空航天領域

采用355nm紫外光系統加工SiC陶瓷基復合材料葉片,實現0.1μm孔徑公差,表面粗糙度Ra≤1μm,滿足-200℃~1200℃工況要求。

2、半導體制造

532nm綠光方案切割6英寸SiC晶圓,切割道寬從200μm縮減至80μm,材料損耗率<8%,分片效率提升5倍。

水導激光的三大核心技術體系,不僅解決了傳統加工的熱損傷與精度瓶頸,更通過持續創新拓展了超精密加工的邊界。無論是光伏硅片的零崩邊切割、航空復合材料的無分層加工,還是半導體晶圓的精密劃片,水導激光正以“更精、更柔、更穩”的特性,成為高端制造升級的關鍵使能技術。

相關文章

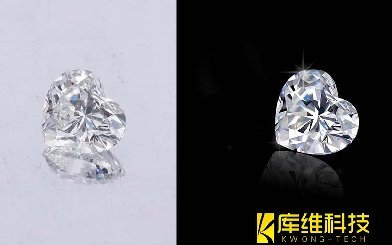

高端珠寶加工新技術:水導激光亞微米級加工

水導激光加工選用什么顏色的激光好?

水導激光技術與其他激光技術相比有哪些優勢?

陶瓷基板切割新技術:紫外激光與水導激光的顛覆性應用

水導激光加工案例之??5G芯片微孔加工

陶瓷基板切割技術大比拼:核心數據全解析

中小型企業如何評估水導激光設備的投資回報周期?

陶瓷基板切割技術大揭秘:激光VS機械工藝的5大關鍵對比

水導激光設備的主要技術參數和選購建議有哪些?